AC-DC模块电源,DC-DC模块电源,军用电源,铁路专用电源

全国咨询热线:400-800-9005

新闻资讯

新闻资讯在过去的几十年中,半导体行业已经采取了许多措施来改善基于硅MOSFET(parasitic parameters),以满足开关转换器(开关电源)设计人员的需求。行业效率标准以及市场对效率技术需求的双重作用,导致了对于可用于构建更高效和更紧凑电源解决方案的半导体产品拥有巨大的需求。这个需求宽带隙(WBG)技术器件应运而生,如碳化硅场效应管(SiC MOSFET) 。它们能够提供设计人员要求的更低的寄生参数满足开关电源(SMPS)的设计要求。650V碳化硅场效应管器件在推出之后,可以补充之前只有1200V碳化硅场效应器件设计需求,碳化硅场效应管(SiC MOSFET)由于能够实现硅场效应管(Si MOSFET)以前从未考虑过的应用而变得更具有吸引力。

碳化硅MOSFET越来越多用于千瓦级功率水平应用,涵盖如通电源,和服务器电源,和快速增长的电动汽车电池充电器市场等领域。碳化硅MOSFET之所以有如此的大吸引力,在于与它们具有比硅器件更出众的可靠性,在持续使用内部体二极管的连续导通模式(CCM)功率因数校正(PFC)设计,例如图腾功率因数校正器的硬开关拓扑中,碳化硅MOSFET可以得到充分利用。此外,碳化硅MOSFET也可应用更高的开关频率,因而可以实现体积更小,更加紧凑的电源转换器设计。

没有免费的午餐

当然,世上是没有免费午餐的,在内部体二极管和寄生参数方面,碳化硅MOSFET比硅MOSFET具有更多的优势,但代价是在某些方面参数碳化硅MOSFET性能比较差。这就要求设计人员需要花时间充分了解碳化硅MOSFET的特性和功能,并考虑如何向新拓扑架构过渡。有一点非常明显:碳化硅 MOSFET 并不是简单地替换硅MOSFET,如果这样使用碳化硅MOSFET可能会导致效率下降而不是升高。

例如,碳化硅CoolSiC™器件的体二极管正向电压(VF)是硅CoolMOS™器件的四倍。如果不对电路进行相应调整,很有机会在谐振LLC转换器上在轻负载时效率可能下降多达0.5%。设计人员还应注意,如果要在CCM图腾PFC设计中获得最高的峰值效率,则必须通过打开碳化硅MOSFET沟道而不是只通过体二极管进行升压。

另一个要考虑的因素是器件结壳热阻,这方面CoolMOS™稍有优势,由于CoolSiC™芯片尺寸较小,在相同封装情况下,CoolSiC™热阻为1.0K/W(IMW65R048M1H),而CoolMOS™则为 0.8K/W(IPW60R070CFD7),但实证明这些热阻的差异在实际设计中可以忽略。

在工作温度范围内导通电阻与硅器件比较

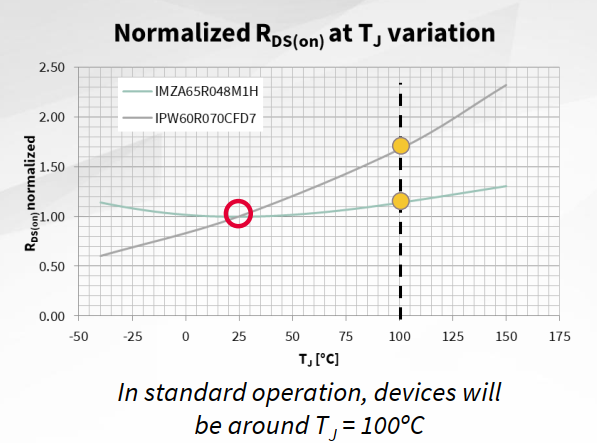

从器件参数上,设计人员可以快速明白碳化硅MOSFET其中好处之一,这个个参数是导通电阻 RDS(on)。在芯片温度100°C 时,CoolSiC™有较低的倍增系数(multiplication factor,K),约为 1.13,而 CoolMOS™则为1.67,这意味着在芯片温度100°C时的工作温度下,一个84mΩ的CoolSiC™器件具有与57mΩ CoolMOS™器件相同的RDS(on)。这也清楚地表明,仅仅比较数据手册中硅MOSFET和碳化硅MOSFET的 RDS(on)并不能反应实际导通损耗的问题。在芯片温度低范围,CoolSiC™由于其较低的斜率倍增系数和对温度的低依赖性,让CoolSiC™具有更高的击穿电压V(BR)DSS,因此比硅器件具有更大优势,这对于那些位于室外或需要在低温环境中启动的设备非常有帮助。

图1:在芯片温度25°C工作温度两种器件导通电阻基本相当,温度对CoolSiC™RDS(on)的影响比CoolMOS™要低

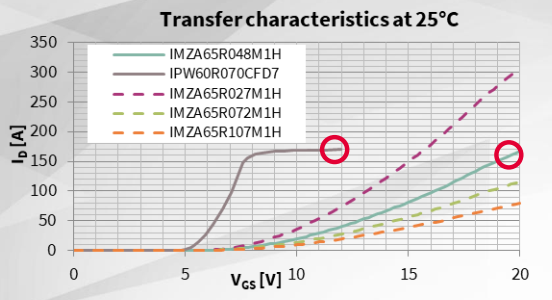

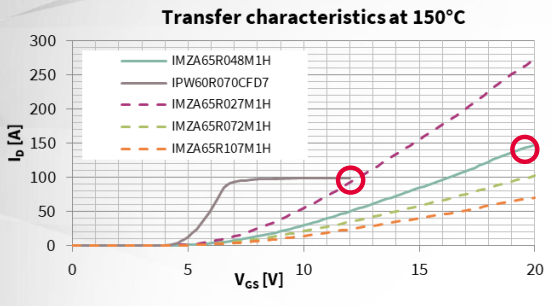

与CoolMOS™驱动设计中相同,CoolSiC™ MOSFET也可以使用EiceDRIVER™驱动集成电路。但是,应注意的是,由于传输特性的差异(ID 与 VGS),CoolSiC™这个器件的栅极电压(VGS)应以18V驱动,而不是CoolMOS™使用的典型值12V。这样才可提供CoolSiC™数据表中定义的RDS(on),如驱动CoolSiC™电压限制为15V时它的导通电阻值高出18%。如果设计CoolSiC™电路时允许选择新的驱动集成电路器,则值得考虑具有较高欠压锁定(约13V)的驱动集成电路,以确保CoolSiC™和系统可以在任何异常工作条件下安全运行。 碳化硅MOSFET的另一个优点是在25°C至150°C温度之间,对传输特性的改变非常有限。

图2:在25°C(左)和150°C(右)的传输特性曲线表明,碳化硅MOSFET受到的影响明显低于硅MOSFET。

避免负栅极电压